Ciò è corretto, ci sono un certo numero di metalli indesiderati o vagabondi (Cu, Sn, Sb, As) che entrano nel flusso di riciclaggio da, ad esempio, carrozzerie che vengono macinate in rottami senza rimuovere tutti i cavi di rame o stagno lattine di acciaio rivestite. L'antimonio e l'arsenico tendono a insinuarsi da fonti di ferro primarie di bassa qualità e basso costo.

La risposta alla domanda è no. L'acciaio riciclato viene miscelato il più uniformemente possibile da varie fonti, viene misurata la sua composizione e quindi viene aggiunto ferro puro, se necessario, per diluire i metalli del vagabondo a livelli tollerabili per la rivendita o l'ulteriore lavorazione, come soddisfare un grado specifico di acciaio per un prodotto specifico o applicazione. Gli acciai inossidabili e altri tipi di alta lega noti al momento del riciclaggio vengono elaborati separatamente a causa del valore di Ni, Cr, ecc.

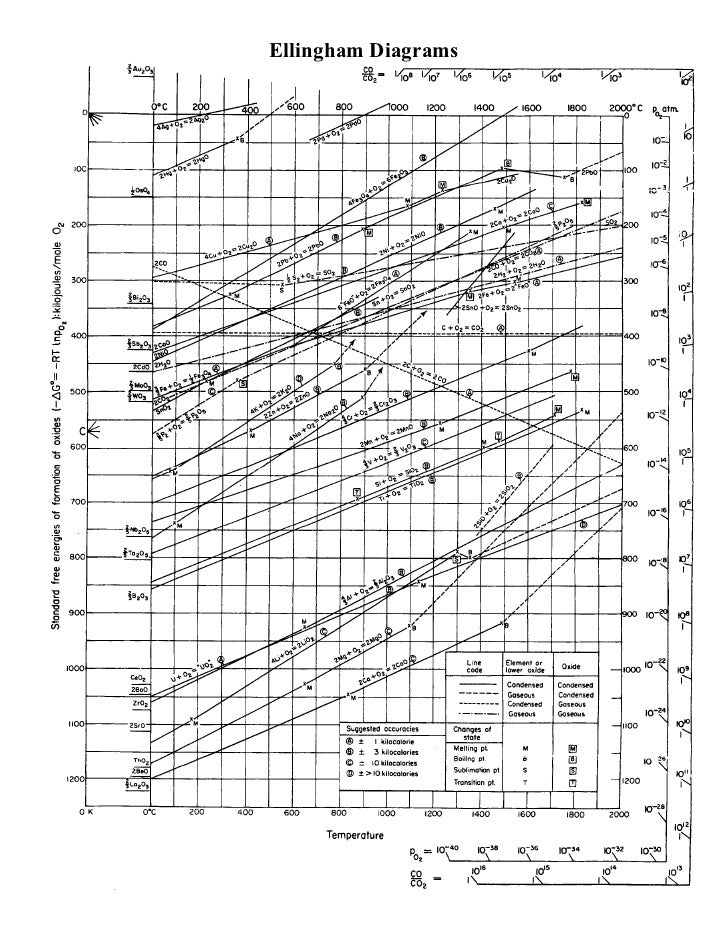

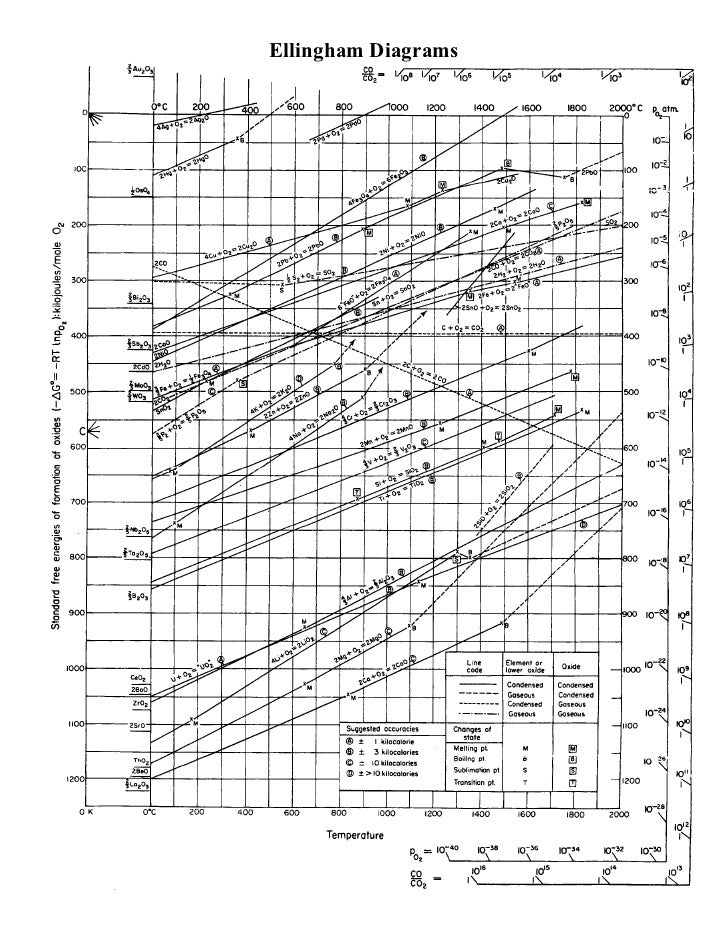

Al momento non è economico rielaborare il ferro per rimuovere gli elementi vagabondi, quindi semplicemente non viene eseguito affatto. Due libri menzionano il processo come regolare ed economico: ( Minerali, metalli e sostenibilità: soddisfare le esigenze materiali future , p. 284, a partire dalla "diluizione") e ( Produzione dell'acciaio: processi, prodotti e residui, a partire da p. 104, leggi fino a quando non è più rilevante). La ragione per cui è antieconomico è che gli elementi del vagabondo reagiscono più debolmente con l'ossigeno del ferro a temperatura costante, quindi per rimuoverli per ossidazione sarebbe necessario ossidare prima tutto il ferro. La ragione di ciò è termodinamica e si basa sul fatto che tra le reazioni concorrenti, quelle con le maggiori diminuzioni di energia libera procedono virtualmente al completamento prima che anche altre reazioni inizino, specialmente con grandi differenze di energia libera tra le reazioni concorrenti. Per determinare quali reazioni hanno le diminuzioni maggiori, è possibile utilizzare un diagramma di Ellingham.

Nel diagramma di Ellingham in basso, l'asse orizzontale è la temperatura, l'asse verticale è la variazione di energia libera di Gibbs. Le linee che attraversano il diagramma a vari angoli corrispondono al libero cambiamento di energia causato dalle reazioni di ossidazione degli elementi con l'ossigeno, in funzione della temperatura. Nel nostro caso, il diagramma può essere letto scegliendo una temperatura di interesse e leggendo dal basso per trovare il primo elemento a reagire con l'ossigeno. Ad esempio, se abbiamo acciaio con Fe, Mn, Sn e Cu, possiamo vedere che a 1000K allora Mn, Fe (a FeO), Sn e Cu sono all'ordine del più grande al più piccolo calo di energia libera.

Concesso, la temperatura di interesse è più vicina a 1900K (sopra il punto di fusione del ferro), ma le tendenze generali di ciascuna funzione di cambio di energia libera di Gibbs continuano a destra sul diagramma e il ferro rimane sotto gli elementi del vagabondo Cu, Sn, As e Sb a temperature pratiche e probabilmente ai rispettivi punti di ebollizione. Di conseguenza, rimuovere i vagabondi da Fe richiederebbe prima di tutto l'ossidazione efficace di tutto il ferro. E poiché Sn, Sb, As e Cu sono leggermente solubili in ferro, richiedono la separazione per reazione chimica.

Si può vedere la solubilità dei vagabondi dai loro diagrammi di fase con ferro, di cui ho pubblicato Sb-Fe di seguito. Il diagramma presenta la temperatura rispetto alla composizione, con ciascuna regione 2D contigua composta da una fase o da una miscela delle due fasi a sinistra e a destra, che sono in equilibrio a quella combinazione di temperatura e composizione. In basso a sinistra vediamo che per piccole quantità di Sb e temperatura ambiente, c'è una regione contigua che in questo caso indica una singola fase, o alfa-Fe (il tipo che conosciamo). Poiché è presente Sb, ed è in una sola fase, deve essere sciolto nel ferro. Lo stesso vale, con gravità variabile, degli altri vagabondi.

(fonte: himikatus.ru )

Come ha commentato Chris H, c'è una domanda anche su quando altri elementi di lega sono controllati. Generalmente l'aggiunta di lega viene controllata il più vicino possibile alla solidificazione, per ridurre al minimo la perdita di lega.

I rottami vengono sciolti alla rinfusa in una fornace ad arco elettrico. Se il flusso di scarto è sufficientemente miscelato, la concentrazione del vagabondo può essere stimata in base all'utilizzo passato e il ferro primario viene aggiunto prima dell'analisi chimica per compensare la stima. La massa viene quindi fusa, l'ossigeno viene rimosso tramite l'aggiunta di elementi nella parte inferiore del diagramma di Ellingham, in particolare Ca e Al, e il metallo fuso viene trasferito su uno o più mestoli altamente isolati. Il Ca e Al reagiscono rapidamente con l'ossigeno disciolto nel fuso per creare scorie di ossido a bassa densità che galleggiano e vengono rimosse meccanicamente. La chimica viene presa dopo questo processo e se i vagabondi sono sufficientemente diluiti, il metallo viene trasferito su mestoli. In caso contrario, viene aggiunto sufficiente ferro primario per diluire la fusione.

Una volta nella siviera, vengono aggiunti ulteriori elementi di lega. Non sono stati aggiunti in precedenza a causa del diagramma di Ellingham: la maggior parte degli elementi di lega tra cui Mn, Mo, Cr, V, C, ecc. Hanno una perdita di energia libera maggiore di Fe e quindi reagiscono per primi. In altre parole, svaniscono. Per evitare costosi sbiadimenti dell'aggiunta di leghe, vengono aggiunti il più vicino possibile al processo di solidificazione. Inoltre, rimuovendo prima l'ossigeno con Al e Ca, c'è meno ossigeno disciolto nel ferro per reagire con gli elementi di lega più costosi. Una volta sul mestolo, la turbolenza dell'interfaccia atmosfera-liquido è molto ridotta, quindi la diffusione di nuovo ossigeno nel ferro liquido è relativamente lenta. Naturalmente c'è ancora un limite di tempo e tenere un mestolo troppo a lungo causerà lo sbiadimento della lega. Dopo l'aggiunta della lega, viene controllata la chimica e quindi viene versato il mestolo.

Modificato per aggiungere fonti. Modificato per aggiungere una discussione sul controllo della lega.